Pillole Di FEM #10 - Collegamenti Bullonati – Tecniche di modellazione che non ti aspetti.

- FGCAEANALYST

- 22 lug 2022

- Tempo di lettura: 5 min

Aggiornamento: 8 nov 2025

Non mi stancherò mai di dirlo: "Modellare agli elementi finiti non è solamente premere due bottoni".

Troppo spesso, ultimamente, molti venditori di software CAD e di software FEM puntano a vendere i solutori FEM per portare a casa dei risultati, senza spiegare come poter ottimizzare un risultato o una modellazione.

Tra queste, forse la modellazione che più preme a tutti, è quella relativa ai sistemi di collegamento.

In questo articolo parliamo bulloni, lasciando ad altri articoli le altre modalità di unione.

Partiamo dalla definizione di bullone:

"Organo di collegamento meccanico di forma circolare che può lavorare sia a taglio che a trazione. E' costituito da una testa e da un gambo filettato. Viene serrato tramite un altro organo chiamato dado. Può essere inserito e rimosso un numero "infinito" di volte e può essere soggetto ad un precarico.

La tenuta del bullone è garantita da tre aspetti:

Tenuta della testa.

Tenuta della filettatura del bullone.

Tenuta della filettatura del dado.

Tenuta della sezione"

Considerando la definizione, possiamo ipotizzare diversi modi di modellazione, a seconda del livello di dettaglio che vogliamo dare al nostro collegamento. Identifichiamo perciò 4 modi base con cui schematizzarlo + 1 bonus:

Tramite un semplice collegamento rigido nodo-nodo;

Tramite un collegamento beam nodo-nodo;

Tramite due collegamenti MPC in corrispondenza della testa e del bullone collegati tra di loro con un elemento beam;

Tramite modellazione solida senza filettatura;

Modellazione tramite cilindro filettato;

1. COLLEGAMENTO RIGIDO NODO-NODO

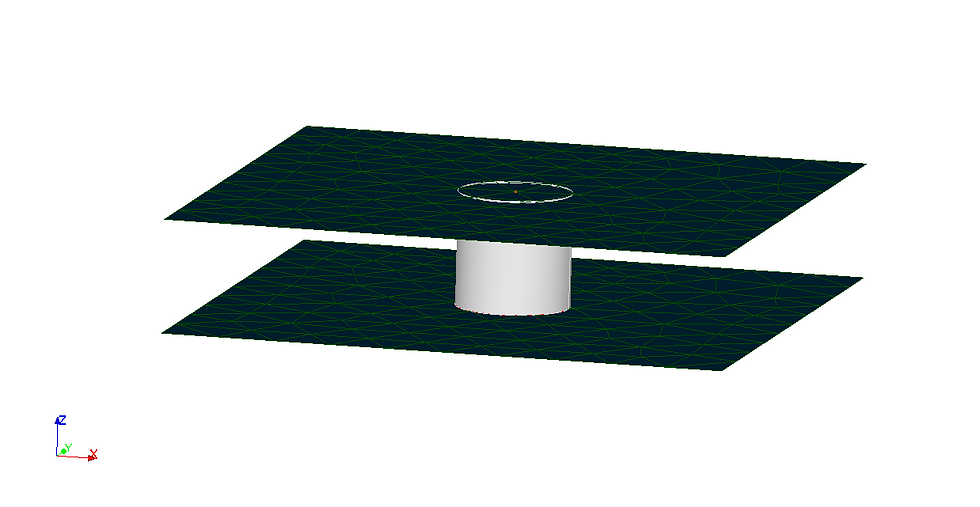

Figura 1: Modellazione elemento rigido nodo - nodo

E' forse la modalità di collegamento più semplice che si possa utilizzare. A fronte di una elevata velocità di esecuzione è necessario disporre di nodi che siano il più possibile perpendicolari tra di loro, portando ad un lavoro sulla griglia di calcolo non indifferente.

Le uniche informazioni che possiamo estrarre sono le forze nodali.

La tenuta del bullone è verificata a mano tramite tool di questo tipo.

Utilizzato su modelli molto grandi in cui il numero di viti è molto elevato e con semplificazioni di piastre con elementi shell.

Introduce una rigidezza elevata nel collegamento che potrebbe portare a delle deformazioni molto imprecise (soprattutto su grandi modelli). Inoltre si avrà la presenza di picchi di stress numerici.

2. COLLEGAMENTO BEAM NODO-NODO

Figura 2: Modellazione elemento beam nodo - nodo

Evoluzione del metodo di prima. Il collegamento rigido è sostituito con un elemento beam a cui sono associate proprietà di sezione e di materiale.

E' possibile estrapolare informazioni più dettagliate come le forze ed i momenti e gli stress di sezione (potendo confrontare questi ultimi con i valori limite), con un conseguente risparmio di tempo in fase di post-processing.

La rigidezza introdotta è minore rispetto al caso di elemento rigido, potendo la beam deformarsi (soprattutto se utilizziamo una formulazione quadratica).

Utilizzato soprattutto su modelli molto grandi in cui il numero di viti è molto elevato e con semplificazioni di piastre con elementi shell.

3. COLLEGAMENTO BEAM CON MPC AGLI ESTREMI

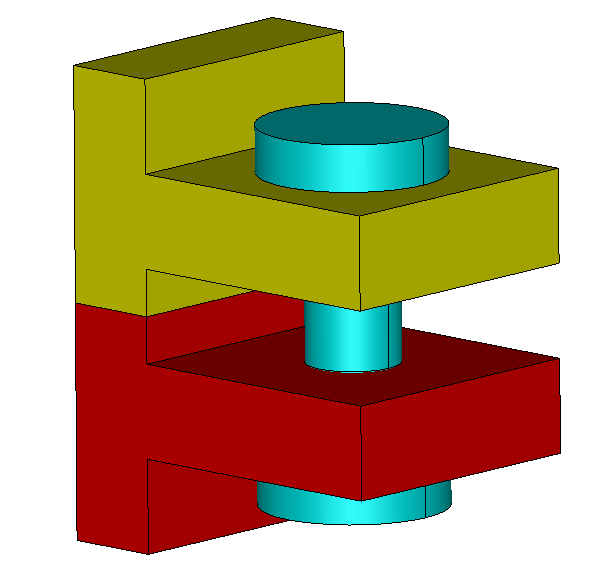

Figura 3: Modellazione elemento beam con collegamento MPC (attenzione, in Code_Aster non è possibile visualizzare i collegamenti MPC come una web)

E' il modello più utilizzato (soprattutto nell'industria aeronautica).

Si creano degli elementi MPC in corrispondenza della zona di attacco sia in presenza di un foro o no e si collegano tra di loro i nodi centrali dei collegamenti rigidi.

In questa modalità è possibile svincolare i gradi di libertà con riferimento all'asse beam, potendo simulare ad esempio un bullone passante in cui nel foro sono possibili le rotazioni.

In fase di post processing è sempre necessario passare per la verifica a mano ma, se siamo stati abbastanza bravi nel creare la mesh, la piastra risulta postprocessata già con i contour plot degli stress (anche se nessun organo certificante vi darà mai l'ok se non presentate una verifica a mano).

A seconda dell'utilizzo di un RBE2 o di un RBE3 si può introdurre oppure no una rigidezza aggiuntiva sulla struttura (io utilizzo quasi sempre un collegamento RBE2 perchè ritengo che sia il più reale).

Utilizzato soprattutto su modelli molto grandi in cui il numero di viti è molto elevato ma possiamo essere in presenza di collegamenti misti shell-solid, solid-solid, shell-shell.

4. MODELLAZIONE SOLIDA SENZA FILETTATURA

Figura 4: Modellazione solida

Modellazione molto accurata ma dalle tempistiche di modellazione molto elevate.

Si modella il contatto tra piastre e bullone e tra piastre e testa/dado con un contatto non lineare di tipo friction (o se proprio vogliamo hertziano), mentre il collegamento tra dado e bullone viene modellato con un contatto di tipo incollaggio.

Gli output che possiamo estrarre sono gli stress reali sul bullone (a livello di progettazione la filettatura solitamente non dovrebbe stare a contatto con le piastre).

Conoscendo la forza di contatto tra dado e bullone è possibile verificare la filettatura tramite controllo procedurale.

Il metodo è molto utilizzato quando non si ha un elevato numero di collegamenti e si consiglia di usarlo solo con elementi 3D.

E' possibile infine introdurre non linearità di materiale.

5. MODELLAZIONE SOLIDA CON FILETTATURA

Utilizzata SOLAMENTE su singolo bullone, in cui vogliamo verificare la tenuta del dado o del viteraggio rispetto al filetto. E' un analisi di tipo non lineare per via del contatto e del materiale. Se fatta in 3D richiede una mesh molto fitta per poter catturare al meglio gli stress superficiali nella zona di contatto. Personalmente non andrei mai a modellare un collegamento bullonato in questo modo, a meno che non voglia indagare la tenuta del filetto, ma sarebbe comunque un analisi non da GFEM ma da LFEM.

PRECARICO

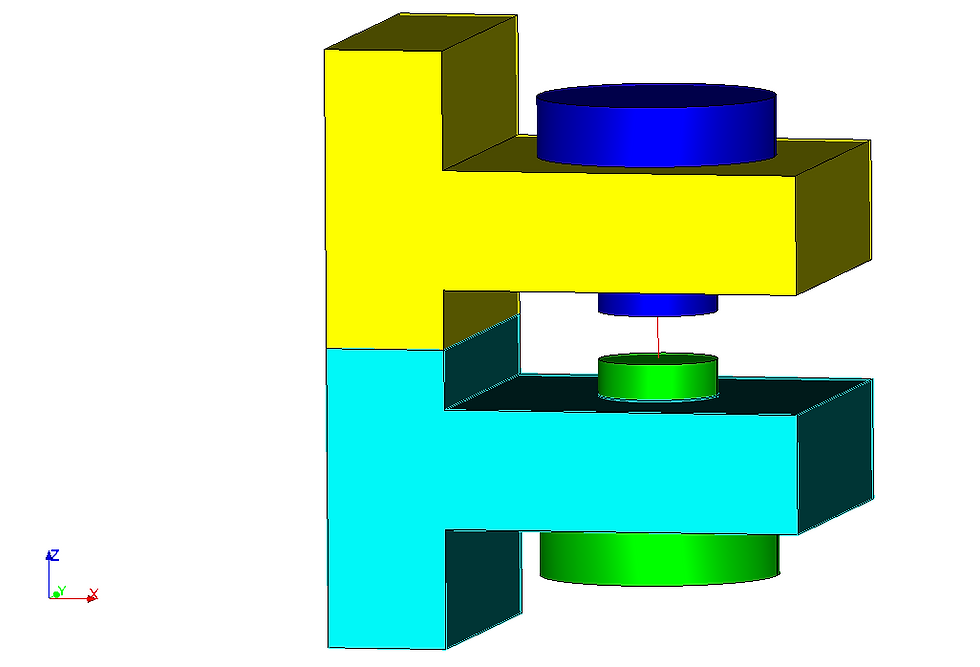

Figura 5: Modellazione solida con precarico

Fin qui abbiamo visto le possibili modalità di modellazione, ma abbiamo saltato quella relativa al precarico.

Il precarico viene introdotto per assicurare una maggior tenuta del bullone ed evitare distacco tra dado e bullone (precaricando il bullone si introduce uno snervamento sul collegamento che incrudisce e diventa più rigido). Di contro abbiamo l'introduzione di una stress sia sul bullone che sulle piastra di collegamento.

Il precarico può essere modellato sia su collegamenti beam che sulle tecniche 3D (non sul collegamento rigido).

Nel caso di modellazione con elemento beam, è sufficiente inserire una coppia di forze di uguale intensità agli estremi della beam dirette verso l'asse della trave con verso opposto ed entrante (due forze che si guardano per intenderci). Quello che otteniamo in output è uno stress localizzato intorno al collegamento MPC dovuto alla compressione della struttura.

Modellando il bullone come elemento 3D la questione è molto più complicata (figura 5).

Si deve dividere il bullone in due parti staccate tra di loro ed inserire nella zona di divisione un collegamento MPC con un elemento beam che collega le due zone (che dovrà avere stesso materiale e sezione del bullone diviso).

Poi si procede esattamente come il caso solo elemento beam, ponendo le forze sui nodi della trave monodimensionale.

I risultati degli stress sono molto accurati e permettono di predire con una ottima approssimazione il comportamento reale della struttura.

MA COME FACCIO A CAPIRE IL MODELLO GIUSTO DA UTILIZZARE?

La scelta più accurata del modello dipende dalle richieste di output che ci aspettiamo e dalle dimensioni del modello che stiamo analizzando.

Se ovviamente la struttura è complessa, presenta un numero pressoché infinito di collegamenti bullonati, allora il miglior modo di collegare la struttura è tramite un metodo semplificato con elementi beam.

Vi sconsiglio di utilizzare il collegamento tramite elemento rigido perché potrebbe portare a risultati non proprio accettabili.

Me le altre modalità di collegamento come si modellano? Se volete sapere quali sono le tecniche per le altre modalità, non dovete far altro che continuare a seguire la rubrica #pillolediFEM

---------------------------------------------------------------------------------------------------------------------------

FGCAEANALYST è al servizio delle aziende.

Hai un progetto che richiede un'analisi FEM o CFD?

Non aspettare: ogni giorno di ritardo costa tempo e risorse alla tua azienda.

Richiedi ora un preventivo gratuito in 15 minuti di call.

Contattaci per una consulenza gratuita cliccando al seguente link.

Buon pomeriggio Ing. Grispo,

sarebbe possibile avere un breve video (da aggiungere a quelli del suo canale YT) dove mostra le tecniche di modellazione di collegamenti bullonati tramite beam e come fare per impostarne il precarico (immagino tramite un delta termico applicato alla beam)? Sono un neofita del sw e sto imparando tanto studiando i suoi video 🤓

Le auguro una buona serata

Cordialmente

Ing. Marco Forestan