MondoCAE: Il processo della simulazione FEM

- FGCAEANALYST

- 18 ott 2024

- Tempo di lettura: 5 min

Aggiornamento: 8 nov 2025

Introduzione

In questo articolo si approfondirà il processo della simulazione FEM, ossia di come si parte dal modello CAD fino a trovare i risultati. In questo articolo si prenderà ad esempio l'analisi di un sistema sufficientemente complesso, con un rollerblade da sterrato.

Analisi delle richieste e dei risultati da ottenere.

Il tutto inizia con lo studio delle richieste da parte del cliente. In questo caso si vuole valutare la resistenza statica della struttura che dovrà essere in grado di sostenere il peso dello skater.

A questo livello sono importanti gli studi relativi alla dinamica del corpo, in quanto da tali studi deriveranno il calcolo dei fattori di carico e delle diverse forze che agiranno sulla struttura.

In questo specifico caso, dai calcoli della dinamica dell'oggetto, si valuta un fattore di carico pari a 2, derivanti dalle manovre di curva.

Il tutto si tramuta in una maggiorazione della forza di peso dell'atleta di tale fattore.

Altra nota importante è la richiesta dei materiali e se l'azienda ha le schede materiale date dal fornitore o se ci si basa su dati a bibliografia.

Questo punto è fondamentale, in quanto si devono stabilire a priori con il cliente finale quali dati utilizzare.

In questo specifico caso, i materiali utilizzati sono alluminio per la struttura portante, acciaio per le bullonature e per la molla.

Figura 1: Modello CAD della geometria da analizzare

Creazione del modello agli elementi finiti

Definiti con il cliente le specifiche da rispettare, i dati del materiale da utilizzare, i casi di carico da analizzare e la tipologia di analisi da effettuare, si passa alla creazione del modello FEM.

Un buon analista sa che la struttura necessita di alcune semplificazioni. Ma cosa significa operare delle semplificazioni?

Significa utilizzare alcune teorie che permettano di ridurre la dimensione del modello.

In questo caso specifico se ne possono operare alcune:

Le ruote non vengono modellate, in quanto sono solamente dei punti di appoggio. Si modellerà solamente il perno di supporto della ruota;

Il sistema di molle verrà inserito come parametro concentrato, utilizzando una molla ideale. Si dovrà effettuare un analisi della molla da sola per calcolarne il coeffiente elastico.

Le bullonature / perni saranno modellati come elementi beam con collegamento di tipo RBE sul foro e svincolatura della rotazione intorno all'asse. La verifica dei bulloni sarà effettuata tramite conto a postprocessing, utilizzando la teoria semplificata della scienza delle costruzioni.

La struttura portante è modellata tramite midplane surface con proprietà di elementi shell.

La zona delle saldature è modellata tramite contatto.

Lo scarpone non è considerato. Si considera solamente la sua impronta sulla piastra inferiore.

Il modello finale che si ottiene è il seguente:

Figura 2: Modello semplificato della struttura.

La trattazione con elementi shell permette di effettuare analisi molto rapide.

Condizioni al contorno

La definizione delle condizioni al contorno deve rispettare il più possibile il reale comportamento del componente. In questo caso, per poter simulare in maniera statica lo scivolamento, si procede con una modellazione isostatico, ossia inserendo un vincolo fixed nella ruota posteriore e svincolando le traslazioni longitudinali le traslazioni anteriori.

E' come se l'analisi fosse compiuta dal punto di vista della ruota posteriore, muovendosi con un sistema di riferimento solidale con il punto di appoggio.

Il carico invece è inserito come una forza che si scarica sulla parte di impronta dello scarpone. Tale forza è calcolata considerando il peso di una persona media diviso per 2 (il numero delle gambe di una persona) e moltiplicato per il relativo fattore di carico.

Figura 3: Condizioni al contorno.

Analisi dei risultati

A seguito dell'analisi statica, si estrapolano i seguenti campi:

Spostamento massimo

Stress sugli elementi shell

Stress sugli elementi beam

Tali valori si confrontano con gli ammissibili calcolati da normativa. Se la normativa non fornisce indicazioni sui coefficienti di sicurezza, si definiscono con il cliente i margini derivanti da considerazioni quali:

Semplificazioni.

Incertezze sui carichi e probabili picchi di carico derivanti dalla dinamica.

In questo caso, da analisi condotte sul settore di riferimento, è stato deciso di prendere 1.25 come coefficiente di sicurezza.

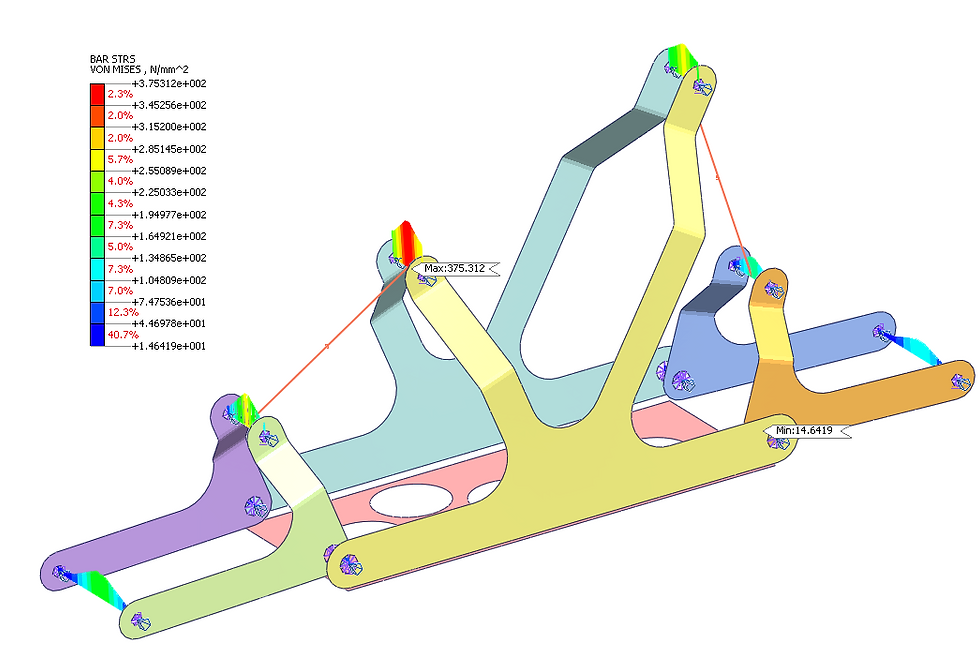

In figura è riportato il campo di stress e di spostamento.

Figura 4: Campo di stress di VonMises

Nel caso in esame la struttura è costituita da un alluminio con stress di snervamento pari a 180 MPa.

Da tale valore è possibile calcolare il valore di stress ammissibile, che diventa:

Ammissibile = Snervamento / FS = 180 / 1.25 = 144

Confrontando lo stress massimo con il valore di ammissile, si ottiene un margine di sicurezza (MoS) pari a MoS = Ammissibile/StressMax - 1 > 0 ossia:

MoS = 144/124 - 1 = 1.16 - 1 = 0.16 > 0

Da quanto detto la struttura risulta verificata.

Stesso discorso vale per le bullonature / perni. In questo caso, essendo lo stress di rottura delle bullonature pari a 640 MPa (classe 8.8), si ottiene che esse sono automaticamente verificate (lo stress massimo sui perni / bulloni è pari a 3.75

Figura 5: Campo di stress di VonMises sulle bullonature

Stesura del report

Una volta definiti i diversi MoS e verificato che la struttura non presenta necessità di redesing, si può procedere alla stesura del report di certificazione.

Su tale report si dovrà riportare quanto fatto, mostrando ogni singolo aspetto dell'analisi e della modellazione utilizzato e indicando in maniera minuziosa qualsiasi ipotesi adottata nell'analisi.

Questo serve per diversi motivi:

E' una forma di review per noi analisti, in quanto spulciando in maniera accurata l'analisi appena effettuata, facciamo un doppio check e rivediamo quanto abbiamo implementanto, verificando se abbiamo commesso degli errori (siamo pur sempre degli essere umani)

Mostrare al cliente che sono stati rispettati i dettagli presi in sede di accettazione lavoro e soprattutto mostrare la massima trasparenza possibile sulle modalità di modellazione.

In sede di revisione da parte di un terzo ente, esso potrà implementare in maniera autonoma la stessa analisi per cercare di ottenere gli stessi risultati.

Si nota come il processo di simulazione FEM è molto semplice.

Quello appena mostrato non vuole essere il Vademecum universale degli step di analisi ma è come io eseguo le simulazioni e come seguo i lavori.

E se i conti non tornano o la struttura non è verificata?

In questo caso, si procede in due modi:

Se il lavoro è solamente di verifica e non di redesign, si può comunque procedere a suggerire al cliente una modifica. Tale modifica può essere implementata nel modello creato oppure no a seconda delle tue scelte di gestione del cliente.

Se invece nel lavoro è stato pattuito un redesign, allora si procede al vaglio di possibile modifiche. Prima di mettere mano al modello è necessario però parlare con il cliente chiedendo quali sono i margini di manovra per poter intervenire (aumento spessori, variazioni geometriche, variazione materiale, ecc.). Questo è importante perchè altrimenti si rischia di perdere tanto tempo.

Nel mio modus operandi, quando è una pura verifica e non è compreso il redesign nell'offerta , essendo orientato al cliente, effettuo una o due analisi aggiuntive con delle modifiche semplici che possono migliorare i risultati o risolvere la problematica. In questo modo il cliente è soddisfatto in quanto comprende che:

Ha un problema in meno a cui pensare;

Sa che in futuro può contare su di te;

Comprende che sei un professionista che non punta al guadagno immediato ma che punta alla fidelizzazione e che orientato al cliente invece che al guadagno.

--------------------------------------------------------------------------------------------------------------------------

FGCAEANALYST è al servizio delle aziende.

Hai un progetto che richiede un'analisi FEM o CFD?

Non aspettare: ogni giorno di ritardo costa tempo e risorse alla tua azienda.

Richiedi ora un preventivo gratuito in 15 minuti di call.

Contattaci per una consulenza gratuita cliccando al seguente link.

Commenti